Система 5S

Систе́ма 5S — это один из инструментов бережливого производства, представляющий собой систему организации рабочего пространства, направленный на создание комфортной рабочей среды. Основоположником системы 5S является Тайити Оно, построивший карьеру от инженера до генерального директора в компании «Toyota»[1].

Преимущества внедрения системы 5S

Системный подход к организации наведения порядка и уборке рабочих зон появился в Японии после Второй мировой войны, к середине 50-х годов ХХ века. В послевоенные годы японские предприятия были вынуждены работать в затруднительных условиях из-за дефицита ресурсов. Поэтому они разработали для своего производства систему, при которой учитывалось всё и не было места никаким потерям[2].

В основе системы 5S лежит ясная и в то же время инновационная идея: всё, что поддаётся оптимизации, должно быть оптимизировано. Преимущества внедрения системы 5S для предприятия состоят в следующем: уменьшение периода перехода к выпуску другой продукции за счёт сокращения времени, затрачиваемого на поиски необходимых предметов; предотвращение дефектов, вызванных использованием неподходящих деталей и шаблонов; исключение потерь, связанных с ненужными запасами вещей на рабочем месте; предотвращение травматизмов; содержание оборудования в чистоте[3].

Система 5S является универсальной, поскольку её можно применить в любой сфере деятельности: от образования и науки до информационных технологий. В XXI веке системный подход и последовательность шагов системы делают «5S» понятной и простой для всех участников трудового процесса[1].

Шаги системы 5S

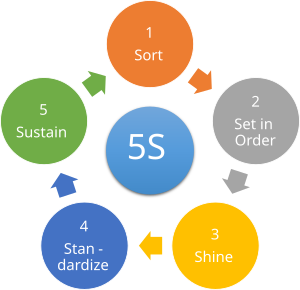

Система 5S включает в себя пять этапов, которые принято называть шагами:

- 5 – пять действий;

- S – название каждого действия начинается с буквы «S».

Рассмотрим каждый из шагов:

- Seiri (яп. 整理) — Sorting — сортировка.

- Seiton (яп. 整頓) — Straighten or Set in Order — рациональное расположение.

- Seiso (яп. 清掃) — Sweeping — уборка.

- Seiketsu (яп. 清潔) — Standardizing — стандартизация работ.

- Shitsuke (яп. 躾) — Sustaining — поддержание достигнутого и совершенствование, этот шаг завершает цепочку элементов, которые теперь известны как система 5S[2].

Шаг 1. Сортировка

Сортировка предполагает освобождение рабочего пространства от предметов (вещей), не связанных с выполнением текущих рабочих задач. В любой сфере деятельности лишние вещи, которые не используют долгое время, снижают безопасность труда и повышают производственные риски. С целью следования бережливому производству все сотрудники должны быть вовлечены в процесс сортировки вещей на местах. Распределяются и закрепляются зоны ответственности за каждым работником на предприятии[3][1].

Их основная задача заключается в том, чтобы разделить предметы труда на три категории:

- утилизировать безотлагательно;

- переместить в специально выделенное место для хранения;

- разместить на специально отведённом месте.

Для большей наглядности, вещи — кандидаты на утилизацию, пользоваться которыми сотрудники не планируют, можно помечать цветной закладкой. В случае если в течение определённого количества дней сотрудникам они не понадобились, их можно смело утилизировать. Рациональное расположение вещей — это важный пункт. Он позволяет сократить потери времени при поиске нужных предметов и их использовании, а также сократить потери, возникающие в связи с перемещением предметов с места на место[2][1].

Шаг 2. Соблюдение порядка

Самоорганизация — это соблюдение порядка на персональном рабочем месте. Система 5S подразумевает классификацию предметов (вещей) на основе их практической пользы, цели, значимости и регулярности применения, а также размещение каждого предмета на строго определённом месте. Это экономит время на включение сотрудников в рабочий процесс (особенно при сменном графике работы на предприятии)[1].

В соответствии с данным предписанием предметы труда следует размещать с учётом следующих принципов:

- эргономичность, обеспечивая удобный доступ;

- простота использования;

- лёгкость возврата на исходное место[1].

Шаг 3. Содержание в чистоте

Систематическая уборка — содержание в чистоте. Одним из наиболее очевидных преимуществ уборки является чистое и упорядоченное рабочее пространство, где комфортно трудиться. Другой важнейшей целью уборки является содержание в порядке и полной готовности к работе всего, что может понадобиться для успешного выполнения производственных операций. Поэтому необходимо определить порядок уборки рабочих зон и закрепить их за определёнными сотрудниками. Результат — устранение потенциальных технологических проблем и сокращение аварий из-за неисправности оборудования, которые могут привести к остановке конкретной рабочей зоны или всего предприятия в целом[2][1].

Важно обозначить график для уборки: ежедневный, раз в неделю, два раза в неделю или любой другой. На этом шаге может производиться генеральная уборка помещений и при необходимости очищение оборудования, фиксация неисправностей и устранение неисправностей оборудования, выработка мер по предотвращению неисправностей, реализация мер по уборке труднодоступных мест рабочих зон и так далее[2].

Шаг 4. Стандартизация

Стандартизация представляет собой установление норм и правил для трудовых процессов на предприятии, а также определение порядка размещения различных предметов труда в заданных местах. При проведении стандартизации необходимо руководствоваться положениями об эргономике и экономике труда. Важно, чтобы сотрудники предприятия осознавали, что эти меры направлены не только на снижение потерь благодаря визуализации контроля и управления, но также на облегчение их работы и формирование комфортных условий труда[3][1].

На этом шаге должна происходить максимальная визуализация представления правил (структурные схемы, рисунки и фотографии, графики и диаграммы, таблицы и карты и так далее). Все обозначения должны быть стандартизированы, например: размер, цвет, изображение символов и т.п[2].

Шаг 5. Совершенствование

Совершенствование предполагает непрерывную работу над улучшением регламентирующих норм, подходов и принципов по построению и поддержанию сложившегося порядка и дисциплины труда. Необходимо соблюдать следующие правила: контролировать выполнение комплекса предусмотренных мер, включая аудит рабочего пространства на предприятии; проводить всесторонний анализ текущей ситуации, выявлять и устранять проблемные области, сравнивая показатели до и после внедрения запланированных изменений; вносить необходимые корректировки в существующую систему и эффективно учитывать обратную связь от сотрудников, способствуя созданию благоприятной рабочей атмосферы[1].

Результатом может быть рост производительности труда, соблюдение дисциплины и правил охраны труда, безопасное производственное поведение, сокращение потерь. Пятый шаг завершает предыдущие, предполагая формирование привычки соблюдать чистоту и порядок на рабочем месте[3].

Внедрение

Для успешного внедрения системы 5S на производстве рекомендуется применять последовательный подход. Это позволит добиться планомерности её реализации на практике. Такими последовательными этапами являются: подготовка, исполнение, оценка и совершенствование. Непрерывное улучшение рабочих процессов является ключевым фактором достижения стабильных успехов для любого предприятия. Данный процесс возможен только при привлечении всех сотрудников и их обучении инструментам бережливого производства[2][1].

Внедрение системы 5S представляет собой начальный этап внедрения принципов бережливого производства, способствуя формированию у сотрудников навыка постоянного улучшения рабочего пространства и поддержания достигнутого уровня организации. Но это внедрение требует полного изменения менталитета работников, руководителей предприятий, которым предстоит научиться правильно выявлять потери и непрерывно работать над тем, чтобы устранять эти потери[2][3].

Для внедрения на любом предприятии данных изменений необходим человек — лидер, занимающий руководящую должность, обладающий полномочиями принимать ключевые решения и нести ответственность за их последствия. Этому человеку предстоит заниматься продвижением идей и контролировать все процессы реализации системы 5S. В современном производстве система 5S, являющаяся инструментом бережливого подхода, не нуждается в значительных финансовых вложениях, что делает её одним из наиболее эффективных методов повышения производственной эффективности[3].

Примечания

- ↑ 1,0 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 Верна В. В., Дудко В. А. Научный подход к организации и рационализации рабочего пространства персонала с использованием концепции бережливого производства «5S» // Экономика строительства и природопользования : сборник. — 2021. — № 4 (81). — С. 107—114.

- ↑ 2,0 2,1 2,2 2,3 2,4 2,5 2,6 2,7 Орлов Г. В., Аракелян Д. С. Система 5S - как основа бережливого производства // Инновационная наука : сборник. — 2022. — № 6(2). — С. 43—48.

- ↑ 3,0 3,1 3,2 3,3 3,4 3,5 Приображенский С. В. 5S — инструмент бережливого производства // Производственный менеджмент: теория, методология, практика : сборник. — 2016. — № 6. — С. 138—142.