Числовое программное управление

Числово́е програ́́ммное управле́ние (ЧПУ) — область техники, связанная с применением специализированных цифровых устройств для управления технологическим оборудованием[1], которое называется оборудованием с ЧПУ и может быть представлено:

- станочным парком, в частности, станками для обработки металлов, дерева, пластмасс;

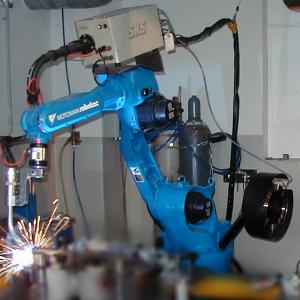

- промышленными роботами;

- специализированными устройствами, например, 3D-принтерами или 3D-сканерами.

Аббревиатура «ЧПУ» соответствует двум англоязычным — NC и CNC, отражающим эволюцию развития систем управления оборудованием:

- Системы типа NC (англ. Numerical control — числовое управление), появившиеся первыми, предусматривали использование аппаратно заданных алгоритмов управления обработкой и задание программы в цифровой форме посредством внешних носителей (магнитных лент, перфолент). Какие-либо устройства оперативного хранения данных и управляющие процессоры не предусматривались;

- Более современные системы, называемые CNC (англ. Computer numerical control — компьютерное числовое управление) — микропроцессорные системы управления, позволяющие использовать для написания и отладки управляющих программ специализированные языки программирования[2].

Оборудование с ЧПУ оснащается специализированными исполнительными механизмами для выполнения заданных технологических операций при производстве продукции.

История

Сменяемые программы, нанесённые на перфокарты посредством двоичного кода, использовались уже в жаккардовом ткацком станке, созданном французским изобретателем Жаккаром в 1801 году[3].

Двоичный код реализовывался посредством просечки в картах из плотного картона круглых отверстий. Сочетание мест с просечкой и без просечки предоставляло возможность осуществить требуемое механическое чередование подъёмов и опускания нитей в процессе изготовления ткани, что позволяло получать заранее заданный повторяющийся узор.

В XIX веке были разработаны механические исполнительные устройства на основе кулачкового механизма, позволяющие плавно варьировать параметры движения обрабатывающих инструментов. Однако процесс обработки зависел от точности профиля кулачков и требовал создания полноразмерных моделей детали. Подобные устройства относились скорее к аналоговым копирам со всеми присущими им недостатками.

Изобретателем первого станка с электронным числовым (программным) управлением является Джон Парсонс, работавший инженером в компании своего отца Parsons Inc, выпускавшей в конце Второй мировой войны пропеллеры для вертолетов. Парсонс впервые предложил использовать станок, исполнительные механизмы которого работали по вводимой с перфокарт программе, позволявшей с высокой точностью и повторяемостью воспроизвести профиль пропеллера[4].

В дальнейшем для хранения программы стали использовать другие внешние носители — магнитные ленты и перфоленты.

Поколения систем ЧПУ

- Системы ЧПУ первого поколения имели элементную базу, посредством которой осуществлялась схемная реализация алгоритмов управления, на дискретных элементах — реле и диодно-транзисторной логике. Ввод программы в этих системах осуществлялся с магнитной ленты. Каждой из координат станка отводилась отдельная дорожка ленты, на которой в унитарном коде или в фазовом виде записывалась информация о том, в каком направлении и на какую величину следовало произвести перемещение инструментальной головки станка.

В этом же ряду стоят устройства, ввод программы в которых осуществлялся с пятидорожечной перфоленты (код БЦК-5)[5].

- Системы ЧПУ второго поколения имели элементную базу в виде микросхем малой и средней степени интеграции с более высокими частотными характеристиками. Реализация алгоритмов управления также оставалась схемной. В этих системах уже применялись восьмидорожечные перфоленты с программами, написанными в международном программном коде ISO 7-bit.

- Системы ЧПУ третьего поколения создавались на базе микро-ЭВМ. Этим системам были свойственны расширенные технологические возможности, осуществлялась программная реализация алгоритмов управления.

- Для систем ЧПУ четвертого поколения характерно блочное мультипроцессорное исполнение. В качестве элементной базы использовались специальные большие интегральные схемы (БИС) и микро-ЭВМ. Программирование технологических функций и диалоговых режимов осуществлялось на языках высокого уровня.

- Системы ЧПУ пятого поколения создаются на базе промышленных персональных компьютеров (ПК). В этих системах ЧПУ реализуются все современные достижения, свойственные персональным компьютерам, включая языки программирования, программно-математическое обеспечение, системы ввода, хранения и обмена информации, возможность структурного изменения, возможность выполнения функций самонастройки, адаптации и т.д[6].

Классификация устройств ЧПУ

Классификация устройств ЧПУ возможна по способу позиционирования, числу потоков информации и способу задания программы.

Классификация по способу позиционирования

По характеру движения исполнительных органов системы ЧПУ подразделяются на следующие типы:

- позиционные — устройства, в которых рабочие органы могут перемещаться в заданные точки, а траектория перемещения от точки до точки задается только прямолинейным движением. Позиционные устройства ЧПУ составляют группу устройств, имеющих один общий признак — позиционирование, то есть обеспечение точной остановки рабочих органов в точке с заданными координатами. Скорость перемещения в позиционных устройствах не программируется и обусловлена только динамикой приводов станка. Позиционными устройствами ЧПУ оснащают сверлильные, координатно-расточные, шлифовальные и другие станки, не требующие обработки детали между точками позиционирования;

- контурные — устройства, обеспечивающие перемещение рабочих органов из данной точки пространства по траектории, форма и конечные координаты которой заданы в управляющей программе (УП). Контурными устройствами ЧПУ оснащают станки фрезерной и токарной групп, осуществляющие формообразование деталей сложной формы;

- контурные прямоугольные (коллинеарные) устройства ЧПУ — устройства, которые обеспечивают движение одновременно лишь по одной координате. В этих устройствах, также как и в позиционных, программируются начальные и конечные координаты перемещения, однако в УП задается скорость движения рабочего органа в соответствии с заданным режимом резания и перемещение выполняется поочередно по каждой из координатных осей. На таких станках изготавливают детали, контур которых содержит только линии, параллельные осям координат;

- универсальные — позволяют использовать как позиционное, так и контурное управление[6]. Например, сварочный робот-манипулятор в первым цикле позиционирует «руку» с высокой точностью в точке с заданными координатами, во втором цикле производит сварку деталей по заданному контуру, затем возвращается в исходную точку.

По числу потоков информации

Другим признаком, по которому устройства ЧПУ могут быть классифицированы, является число потоков информации, циркулирующих в системе станок-устройство ЧПУ:

- система с разомкнутым контуром — устройство ЧПУ, в котором имеется только один поток информации. В таких системах отсутствуют измерительные устройства (датчики обратной связи), контролирующие перемещение рабочих органов. Точность воспроизведения движения рабочих органов с такой системой невысока и определяется точностью отработки команд двигателем привода подач и точностью кинематической цепи, передающей движение рабочему органу;

- система с замкнутым контуром — устройство ЧПУ, в котором существуют два потока информации: один вводится в устройство управления через устройство ввода от программоносителя, а другой — в устройство ЧПУ от датчиков обратной связи, определяющих действительное положение рабочих органов. При наличии рассогласования между этими потоками устройство управления воздействует на приводы подач, последние перемещают рабочие органы в нужном направлении, изменяя рассогласование до допустимой величины. Кроме того, такие устройства ЧПУ имеют систему контроля и регулирования, позволяющую осуществлять защиту от перегрузок двигателей главного привода и приводов подач[6].

По способу задания программы

В соответствии с международной классификацией все системы ЧПУ по способу задания управляющей программы делятся на следующие классы[7]:

- NC (Numerical Control). Особенности этой системы заключаются в применении в качестве программного носителя перфоленты или магнитной ленты, вследствие чего невозможно внести изменения в программу, так как все алгоритмы работы внедрены аппаратно. После старта читаются первый и второй кадры программы; по завершению их чтения, станок начинает выполнять команды первого кадра, считывает содержание следующего (третьего) кадра и т. д.;

- SNC (Stored Numerical Control) — эта система отличается от класса NC наличием внутренней памяти, что позволяет считывать программу не по кадрам, а целиком и хранить её в устройстве. Перфолента читается только один раз, перед обработкой всей партии одинаковых деталей, и оттого мало изнашивается;

- CNC (Computer Numeral Control) — такие системы имеют расширенные возможности вследствие наличия в них мини-ЭВМ на основе микропроцессоров. В запоминающее устройство системы программа может быть введена не только полностью с подготовленной перфоленты, но и отдельными кадрами вручную с пульта. В кадрах программы могут записываться как команды на отдельные движения рабочих органов, так и команды, задающие целые группы движений, называемые постоянными циклами, которые хранятся в запоминающем устройстве системы ЧПУ;

- DNC (Direct Numeral Control) — системы прямого числового управления группами станков от одного компьютера. В этом режиме каждая система ЧПУ работает в качестве сателлита. В случае выхода из строя центрального компьютера каждый участок сохраняет работоспособность, поскольку может paботать от перфоленты, подготовленной заранее на случай аварийной ситуации;

- HNC (Handled Numerical Control) — в последнее время разработаны так называемые оперативные системы класса числового программного управления с ручным вводом программ с пульта устройства ЧПУ. Программа из достаточно большого числа кадров легко набирается и корректируется посредством нажимных клавиш или сенсорного экрана на пульте. После отладки программа фиксируется до окончания обработки партии одинаковых заготовок. Системы класса HNC обеспечивают как позиционное, так и контурное управление станками.

- PCNC (Personal Computer Numerical Control) — это симбиоз персонального компьютера и устройства ЧПУ, обладающий большими возможностями и имеющий открытую архитектуру[8].

Интерполяция

Информация рабочего кадра управляющей программы носит обобщённый характер, то есть задаёт или координаты конечной точки траектории (при абсолютной системе отсчёта), или расстояние, которое должен пройти исполнительный орган (при относительной системе отсчёта). При этом в кадре присутствует лишь информация о том, что должна представлять собой итоговая траектория (прямая или дуга окружности).

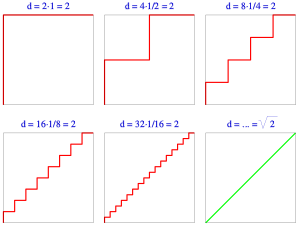

Поскольку система координат станков с ЧПУ прямоугольная и направляющие станков расположены параллельно осям координат, точно отработать при помощи дискретных приводов криволинейную (или наклонную к осям координат) траекторию не представляется возможным. Поэтому траектория движения инструмента разбивается на приращения по осям координат, которые в итоге создают максимально приближённую к расчётной линию. Вычислительную процедуру для расчёта положения промежуточных точек траектории и обеспечения выработки оперативных команд для приводов выполняют с помощью алгоритмов интерполяции — разновидности аппроксимации, при которой линия построенной функции максимально приближена к заданной.

Перемещение исполнительного органа при выдаче одного управляющего импульса на привод называется дискретностью. Как правило, дискретность линейных перемещений исполнительного органа на станках с ЧПУ составляет 0,01 мм. На токарных станках с ЧПУ дискретность перемещения вдоль оси OX (поперечная подача) составляет 0,005 мм. Чем меньше шаг дискретности, тем точнее будет аппроксимация.

Существуют линейные и круговые интерполяторы. Линейные интерполяторы осуществляют расчет прямолинейной траектории, круговые — дуг окружностей.

В ранних моделях ЧПУ (классы NC и SNC) интерполяторы представляли собой электронный блок, алгоритм функционирования которого обеспечивался электронной схемой и не мог быть изменён. В микропроцессорных устройствах ЧПУ интерполятор представляет собой подпрограмму, находящуюся в запоминающем устройстве, которая может быть изменена, а следовательно может быть изменён алгоритм работы интерполятора в соответствии с заданием на обработку[9].

Программное обеспечение

При работе станков с ЧПУ используется два вида программ[6]:

- Системные программы, хранящиеся в ПЗУ (постоянном запоминающем устройстве) системы. Они обеспечивают начальный этап работы после включения, отвечают за настройку станка и всей системы ЧПУ, её способность понимать команды оператора и взаимодействовать с внешними устройствами;

- Управляющие программы — внешние. Содержат набор команд и инструкций для исполнительных органов станка. Управляющие программы может пошагово вводить оператор, возможен ввод с внешних носителей информации, а в современных системах программы могут поступать прямо с компьютеров разработчиков ПО через компьютерную сеть предприятия.

Управляющие программы в G-кодах

Базовым для подготовки управляющих программ стал набор команд языка международного программного кода ISO 7-bit, разработанного специалистами компании Electronic Industries Alliance в 60-е годы прошлого столетия. Это так называемый язык «G» и «M» кодов, который чаще называют просто G-кодом (G-code). Принятые в этом языке обозначения подготовительных и основных функций начинаются с латинской буквы «G», а обозначение дополнительных (технологических) команд — с буквы «M».

G-код утвержден как стандарт ISO 6983-1:2009, а в СССР в качестве ГОСТ 20999-83[10].

По стандарту все команды, код которых начинается с буквы «G», предназначены для линейного или кругового передвижения рабочих органов станка ЧПУ, выполнения определенных последовательностей действий, функций управления инструментами, смены параметров координат и базовой плоскости. Синтаксис команды обычно состоит из наименования G-кода, координат или адресов перемещений (X, Y, Z) и заданной скорости движения рабочего органа, обозначаемой буквой «F».

В команду ЧПУ может быть включен параметр, описывающий продолжительность паузы, так называемую выдержку «P», указание о параметрах вращения шпинделя «S», значение радиуса «R», функцию коррекции инструмента «D», а также параметры дуги «I», «J» и «K».

Название программы следует после символа «O». Начало и конец программы маркируются символом %. Комментарии к программе размещаются в круглых скобках.

Пример программы управления (G-кода) для фрезерования круга[11]:

| Программный код | Комментарии | |

|---|---|---|

| % O0001 (Krug) N10 G00 Z5 N20 G00 X-80 Y0 N30 G01 Z-2 F60 N40 G02 I10 F80 N50 G00 Z5 N60 G00 X0 Y0 N70 M30 % | (номер программы (0001) и её название (Krug)) (поднятие инструмента над заготовкой) (перемещение инструмента к точке начала фрезерования) (опускание инструмента на необходимую глубину фрезерования) (фрезерование круга по часовой стрелке) (поднятие инструмента над деталью) (перемещение инструмента в исходную точку) (конец управляющей программы) |

Данная управляющая программа для фрезерования круга использует следующие исходные данные:

- центр системы координат находится в центре круга;

- радиус круга равен 80 мм;

- высота (координата Z) нерабочего перемещения инструмента над деталью равна 5 мм;

- общая глубина фрезерования равна 2 мм;

- глубина фрезерования за один проход равна 2 мм;

- рабочие подачи режущего инструмента по координатным осям для G01 равны 60 мм/мин.

Параметрическое программирование

Для программирования систем ЧПУ последних поколений предусмотрено применение языков программирования высокого уровня, позволяющих производить так называемое параметрическое программирование, при котором становятся возможными математические и логические операции, возможность организации циклов, условные переходы, работа с подпрограммами.

Таким образом, параметрическое программирование — метод программирования перемещений исполнительных органов станка, основанный на задании этих перемещений посредством математических функций (параметров), а также с использованием логических выражений.

Например, при программировании операции сверления нескольких отверстий достаточно указать количество отверстий и приращения координат при переходе к следующей операции. В начале работы будет вызываться и работать подпрограмма сверления первого по порядку отверстия, далее будет произведён переход к следующей точке и действие повторится. После того, как счётчик количества операций выдаст команду об окончании цикла, будет произведён переход к кадру «конец программы» и возврат инструментальной головки в исходную точку.

Кроме того, возможен вариант, когда деталей на рабочем столе станка несколько и программа обработки каждого из них может использоваться как вложенная подпрограмма в теле общего цикла.

Если система ЧПУ оснащена контролем за состоянием инструмента или работоспособностью приводов станка, то при возникновении нештатной ситуации будет произведён переход к кадру программы, в котором прописаны условия безопасного выхода из цикла и останова оборудования[12].

Технологии управления с использованием ОС Windows

Одна из популярных систем управления ЧПУ с использованием персонального компьютера (как вариант программируемого логического контроллера) в качестве ядра системы представлена немецкой фирмой Beckhoff.

Программная среда TwinCAT работает под операционной системой (ОС) Windows NT/2000/XP, включая в себя среду программной разработки и систему выполнения задач, не требуя дополнительных программных инструментов. Отладка и корректировка управляющих программ производится через шинную коммуникацию. Реализуется способ задания программы PCNC (Personal Computer Numerical Control), способный выполнять задачи как позиционного, так и сложного контурного управления[13].

В этом же ряду стоит система WinPC-NC Pro, которая использует компьютер с Windows NT/2000/XP и программным модулем для работы в масштабе реального времени RTX 6.0.1 фирмы Ardence. Программное обеспечение WinPC-NC превращает стандартный ПК в универсальную систему ЧПУ с возможностью управления тремя или четырьмя станочными осями[14].

Аппаратная часть представлена стандартной конфигурацией персонального компьютера и дополнительными интерфейсными модулями для связи с приводами подачи и вращения инструмента. Взаимодействие всех модулей системы ЧПУ осуществляется через многофункциональную программную шину. Для набора, ввода и корректировки управляющей программы система оснащена панелью оператора

Способы разработки управляющих программ

В устройствах ЧПУ первых поколений в качестве программоносителя использовались в основном перфоленты с нанесённым на них программным кодом. Инженер-технолог по чертежу детали составлял технологическую карту обработки заготовки и посредством специальных устройств подготовки данных осуществлял на перфоленте покадровое кодирование необходимых операций и технологических режимов, после чего программа посредством фотосчитывающего устройства, входящего в состав системы ЧПУ, считывалась покадрово или целиком и обрабатывалась.

В дальнейшем устройства ЧПУ стали оснащаться внутренней памятью для хранения программы и пультами оператора, позволяющими в оперативном режиме на рабочем месте станочника производить кодирование и ввод программы, а также её корректировку в случае необходимости.

Разработка управляющих программ в настоящее время выполняется с использованием специальных опций, встроенных в систему автоматизированного проектирования (САПР, англ. Computer-aided design (CAD)) или посредством самостоятельных систем автоматизированного программирования (CAM), генерирующих по электронной модели детали программу обработки. Далее программа переносится на станок посредством внешнего носителя информации (например, USB-флешки), либо передается напрямую по внутренней сети предприятия[15].

Литература

Александров А. С., Васильков Д. В., Голикова В. В. Учебное пособие // Программирование для системы ЧПУ Fanuc Oi. — СПб.: Балтийский государственный технический университет, 2019. — 142 с. — ISBN 978-5-907054-71-4.

Примечания

- ↑ ГОСТ 20523-80. УСТРОЙСТВА ЧИСЛОВОГО ПРОГРАММНОГО УПРАВЛЕНИЯ СТАНКАМИ. Электронный фонд правовых и нормативно-технических документов. Дата обращения: 4 января 2024.

- ↑ What is CNC Machining (англ.). CNC Machines. Дата обращения: 4 января 2024.

- ↑ ТКАЦКИЙ СТАНОК ЖАККАРДА. Galanix (13 марта 2018). Дата обращения: 4 января 2024.

- ↑ История ЧПУ. Antrel.ru. Дата обращения: 4 января 2024.

- ↑ Буквенно-цифровой код БЦК-5. Энциклопедия по машиностроению XXL. Дата обращения: 4 января 2024.

- ↑ 6,0 6,1 6,2 6,3 Системы ЧПУ. Поколения систем ЧПУ. Термины и понятия систем ЧПУ. Рубикон ООО. Дата обращения: 4 января 2024.

- ↑ Классы систем ЧПУ. Библиотека технической литературы. Дата обращения: 5 января 2024.

- ↑ Система ЧПУ WinPCNC. Лаборатория систем ЧПУ МГТУ «Станкин». Дата обращения: 5 января 2024.

- ↑ Интерполяция. Кузбасский государственный технический университет. Дата обращения: 5 января 2024.

- ↑ ГОСТ 20999-83. Кодирование информации управляющих программ. ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР. Дата обращения: 5 января 2024.

- ↑ G-код - примеры управляющих программ. Intuwiz Software. Дата обращения: 5 января 2024.

- ↑ Параметрическое программирование. Точные машины. Дата обращения: 7 января 2024.

- ↑ Beckhoff Automation. Дата обращения: 9 января 2024.

- ↑ WinPC-NC Professional. — Meckenbeuren: Burkhard Lewetz, 2006. — 117 с.

- ↑ Написание управляющих программ для станков с ЧПУ. Академия инженерного мастерства. Дата обращения: 6 января 2024.

Данная статья имеет статус «готовой». Это не говорит о качестве статьи, однако в ней уже в достаточной степени раскрыта основная тема. Если вы хотите улучшить статью — правьте смело! |

Данная статья имеет статус «проверенной». Это говорит о том, что статья была проверена экспертом |