Микрометр (измерительный прибор)

| Микрометр | |

|---|---|

Микрометр для внешних размеров от 0 до 25 мм, цена деления 0,01 мм, измеренный размер 9,7 мм. Микрометр для внешних размеров от 0 до 25 мм, цена деления 0,01 мм, измеренный размер 9,7 мм. | |

| Тип прибора | Прибор для точных измерений линейных размеров контактным способом от 0 до 50 мм. Цена деления — от 0,001 до 0,01 мм (точность до 0,5 мкм) |

| Разработчик | Жан-Лоран Пальмер (Франция) |

Микро́метр (измерительный прибор) — контактный инструмент высокой точности для линейных измерений, в котором угловое вращение винтовой пары преобразуется в осевое перемещение измерительного винта. Для механического измерения линейных размеров используется микропара «винт — гайка». Типовые приборы дают отсчёт с ценой деления 0,01 мм. Версии с нониусом и электронным отсчётным устройством обеспечивают шаг/разрешение до 0,001 мм (1 микрометр). Регламентирует конструкции и метрологические характеристики ГОСТ 6507-90[1].

Устаревшее название инструмента — микроме́р. Одно из альтернативных современных названий — «измерительные рычажно-зубчатые головки»[2]. Микрометры различаются в зависимости от задач и по способу считывания результата замера.

Конструкция микрометра как самостоятельного средства измерений запатентована Жаном-Лораном Пальмером (1848, «круговой штангенциркуль с круговым нониусом»). Промышленное распространение прибор получил после показа на Парижской выставке в 1867 году и последующих работ американских инженеров Брауна и Шарпа[3][4].

Конструкция

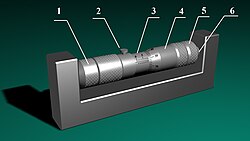

На примере конструкции гладкого микрометра типа МК (для измерения наружных размеров изделий). В микрометре преобразовательным механизмом служит микропара «винт-гайка», которая преобразует угловой поворот в осевое перемещение винта. Отсчёт ведут по продольной (на стебле) и круговой (на барабане) шкалам, а измерительное усилие нормируется и обеспечивается трещоткой/фрикционом согласно ГОСТ 6507-90[1].

Основные узлы:

- Скоба (корпус). Несущая часть, задаёт геометрию прибора и жёстко фиксирует узлы.

- Пятка (неподвижная измерительная поверхность). Опорная плоскость, с которой соприкасается деталь.

- Микрометрический винт / шпиндель (подвижная измерительная поверхность). Перемещается вдоль оси при вращении и подводит торец к детали; образует с пяткой пару измерительных плоскостей.

- Стебель (втулка) с продольной шкалой. Даёт отсчёт целых и половин миллиметра (основная шкала).

- Барабан с круговой шкалой. Обеспечивает отсчёт долей оборота винта (обычно 0,01 мм при шаге резьбы 0,5 мм; у вариантов с нониусом — до 0,001 мм).

- Трещотка (фрикцион). Стабилизирует измерительное усилие и предотвращает перегрузку детали.

- Стопор. Фиксирует положение винта после подведения к детали.

- Установочный колпачок / установочная мера (для диапазонов ≥25 мм). Используются для установки «нуля» и проверки; у крупногабаритных серий могут применяться сменные/передвижные пятки[1].

Принцип действия и классификация

Действие микрометра основано на том, что при вращении винт перемещается вдоль своей оси внутри неподвижной гайки. Величина перемещения прямо пропорциональна углу поворота. Отсчёт ведут по двум шкалам: число полных оборотов смотрят на продольной шкале стебля, дробные части оборота — на круговой шкале барабана.

Ход винта в гайке обычно ограничивают длиной до 25 мм. Изготовить винт с идеально постоянным шагом на большей длине значительно сложнее. Поэтому выпускают несколько типоразмеров приборов: 0-25 мм, 25-50 мм, 50-75 мм и т. д. Для микрометра 0-25 мм «ноль» проверяют при сомкнутых измерительных поверхностях пятки и микровинта. Нулевой штрих барабана должен совпасть с продольной риской на стебле, а скошенный край барабана — с нулём на стебельной шкале. При измерениях свыше 25 мм используют модели со сменными пятками; их устанавливают на ноль по установочной мере или по блоку концевых мер.

Деталь зажимают между измерительными поверхностями. В микропаре «винт—гайка» осевое смещение за один оборот равно шагу винта. Шаг винта, как правило, 0,5 или 1 мм, соответственно цена деления продольной шкалы на стебле равна 0,5 или 1 мм. На барабан наносят 50 или 100 делений, что даёт отсчёт 0,01 мм. Такой шаг — самый распространённый, но встречаются приборы с отсчётом 0,005; 0,002 и 0,001 мм. Постоянное осевое усилие при касании винта с деталью обеспечивает фрикционное устройство (трещотка). Конструктивно микрометры различаются формой корпуса (скобы), типом измерительных поверхностей и назначением. Существуют варианты для листов и лент, для стенок труб, для зубчатых колёс и других механик[2][5]

Снижение ошибки обеспечивают: корректная установка на нуль, соблюдение нормированного усилия, чистые и параллельные измерительные поверхности, контроль температуры. Методика поверки предписывает манипулировать прибором и установочными мерами через теплоизолирующие накладки/салфетки, чтобы исключить температурный дрейф во время проверок[6].

Классификация по назначению

Согласно ГОСТ 6507-90 предусмотрены следующие типы микрометров:

- МК — гладкие для измерения наружных размеров изделий;

- МЛ — листовые с циферблатом для измерения толщины листов и лент;

- МТ — трубные для измерения толщины стенок труб (наименьший внутренний диаметр труб, измеряемых микрометром типа МТ, должен быть 8 или 12 мм.);

- МЗ — зубомерные для измерения длины общей нормали зубчатых колес с модулем от 1 мм;

- МГ — микрометрические головки для измерения перемещения;

- МП — для измерения толщины проволоки[1].

Классификация микрометров по способу считывания показаний

В основе работы любого микрометра механизм «винт — гайка» и устройство стабилизации усилия (трещотка/фрикцион). По способу считывания показаний приборы различаются:

- Механические (аналоговые) — отсчёт по гравированным шкалам на стебле и барабане (обычно 0,01 мм). Есть версии с нониусом на втулке/барабане — позволяют читать до 0,001 мм (1 микрометр).

- Стрелочные (циферблатные) — перемещение винта передаётся на индикатор-циферблат; удобно для тонких листов и сравнительных измерений.

- Электронные (цифровые) — показания на дисплее, типичное разрешение 0,001 мм; есть функции нуля, HOLD, мм/дюйм, вывод данных[7].

- Гибридные — электронный дисплей плюс сохранены обычные механические шкалы (то самое «дублирование шкал») на случай проверки/разряженной батареи[1].

Измерительные приборы на основе принципа работа микрометра

Микрометрические пары применяются не только в наружных микрометрах, но и в микрометрических глубиномерах (для измерения глубин пазов и высот уступов) и микрометрических нутромерах (для внутренних размеров)[2].

Микрометрический глубиномер представляет собой специализированный инструмент, который подойдет для определения глубины отверстий[8]. В устройстве микрометрическая головка установлена в основание перпендикулярно его опорной поверхности. В отличие от обычных микрометров, основная шкала на стебле размечается в обратном направлении — от 25 до 0 мм, поскольку при завинчивании микровинта по часовой стрелке показания прибора возрастают[9].

Микрометрический нутромер — накладной инструмент для измерения внутренних размеров по двухточечной схеме: одна опорная точка остаётся неподвижной, вторая перемещается в процессе отсчёта. По принципу работы прибор аналогичен микрометру (использует винтовую пару), однако штатного узла стабилизации усилия — трещотки/фрикциона — обычно не имеет; собственные измерительные наконечники между собой не сомкнуты и при работе не соприкасаются[10].

Историческая справка. Происхождение и развитие микрометра

В XVIII веке на фоне становления станкостроения формировалась и технология высокоточных линейных измерений. Микрометр постепенно превратился в один из наиболее распространённых прецизионных инструментов мастерской.

Истоки принципа восходят к XVII столетию. В 1638 году английский астроном Уильям Гаскойн (англ. William Gascoigne) применил винтовую пару для астрономических измерений[11], а к 1693 году предложил «калипер-микрометр» — устройство, где перемещение подвижной губки задавалось винтом, связанным с вращающимся маховиком. Отсчёт получали по числу оборотов и делениям на безеле. Шкала одного оборота была разделена на равные части, что позволило количественно фиксировать смещение.

Через столетие, в 1772 году, Джеймс Уатт (англ. James Watt) создал первый настольный микрометр. Ключевой идеей стало использование увеличивающего эффекта винтовой резьбы. Именно тогда оформилась U-образная рама, впоследствии ставшая «классическим» силуэтом прибора. Ранние настольные микрометры Уатта и его современников, включая Генри Модсли (Henry Maudslay), оставались преимущественно инструментами для собственных производственных нужд и ещё не сформировали массового рынка.

Коммерциализация началась позднее. Существенный вклад внёс сэр Джозеф Уитворт (англ. Sir Joseph Whitworth). Благодаря его усилиям в последней трети XIX века точные измерительные приборы, в том числе микрометры, стали поступать на рынок серийно, что закрепило их в практике машиностроительных цехов.

К современному типу прибор приблизил патент 1848 года французского изобретателя Жана-Лорана Пальмера («система Пальмера»). Заложенная им архитектура — U-образная скоба, корпус со втулкой, шпиндель (микровинт) и наковальня — определила базовую компоновку подавляющего большинства микрометров, удобных для работы одной рукой. В микрометре Пальмера линейный размер определяется подсчётом оборотов винта.

Идея измерять расстояния и толщины по числу оборотов резьбы была известна задолго до этого, а штангенциркули применялись ещё раньше, однако именно Пальмер впервые объединил эти принципы в компактный инструмент. Его микрометр имел две шкалы: одну для целых оборотов винта и вторую для долей оборота. При шаге резьбы 1 мм и делении круговой шкалы на 20 частей прибор давал цену деления 0,05 мм; добавление нониуса позволяло считывать до 0,01 мм (одной стотысячной метра).

Патент на устройство был получен в том же 1848 году. Сопоставление оригинального образца с современными микрометрами (например, изделиями Fowler High Precision 2015 года) показывает, что за примерно 170 лет базовая конструкция почти не изменилась: U-образная скоба, винт со шкалами и узлы фиксации изначально были продуманы очень удачно. Различные версии «микрометра Пальмера» широко использовались в Париже и его окрестностях до 1867 года, когда американская фирма познакомилась с прибором на французской торговой выставке и наладила его массовый выпуск в США. Впоследствии имя изобретателя надолго оказалось в тени, хотя именно его решение стало прототипом для большинства последующих конструкций[12].

Решающим для распространения инструмента стало знакомство американских инженеров Брауна и Шарпа с прибором Пальмера на Парижской выставке 1867 года. Вернувшись в США, они переработали конструкцию, добавив механизм более точного контроля хода шпинделя и узел его фиксации, и уже в 1868 году изготовили карманный вариант, который в следующем году вывели на рынок. С этого момента спрос в механических мастерских быстро рос, а вместе с развитием станков появлялись всё более специализированные модификации микрометров для разных задач измерения.

Микрометр — базовый инструмент точной механической метрологии: стандартизованный состав узлов, нормированное усилие, воспроизводимая методика отсчёта и поверки обеспечивают стабильную точность в диапазонах, недостижимых для менее «тонких» средств контроля.

Примечания

- ↑ 1,0 1,1 1,2 1,3 1,4 ГОСТ 6507-90. Микрометры. Технические условия. Нормативные базы ГОСТ/СП/СНиП (1 января 1991). Дата обращения: 12 ноября 2025.

- ↑ 2,0 2,1 2,2 Большая Советская Энциклопедия. (В 30 томах). Микромер. Микрометр. / под ред. А. М. Прохорова. — 3-е изд. — М.: Советская Энциклопедия, 1974. — Т. 16. — С. 231. — 616 с.

- ↑ Микрометр. Большая российская энциклопедия. Дата обращения: 12 ноября 2025.

- ↑ Происхождение и развитие микрометра. Aluminum Cnc Machining, Precision Machining - Anebon. Дата обращения: 12 ноября 2025.

- ↑ Алферова Е. А. Измерение размеров деталей микрометрическим инструментом. Юрга: Национальный исследовательский Томский политехнический университет (2006). Дата обращения: 12 ноября 2025.

- ↑ Шабалина М. Б., Демин Н. Г., Гиршфельд Л. З. Методические указания. Государственная система обеспечения единства измерения. Микрометры с ценой деления 0,01 мм. Методика поверки МИ 782-85. ИС «МЕГАНОРМ» (13 марта 1985). Дата обращения: 12 ноября 2025.

- ↑ Руководство по эксплуатации на микрометр RGK MC-25 с поверкой. ООО "Современные приборы". Дата обращения: 13 ноября 2025.

- ↑ Микрометрический глубиномер ГМ 25 ГОСТ 7470-92 /пр-во Guilin Measuring/ GRIFF D102003. ВсеИнструменты.ру. Дата обращения: 13 ноября 2025.

- ↑ Атаманов С. А. Микрометрические инструменты: руководство по выполнению лабораторной работы. — Рязань: Рязанский институт (филиал) Московского политехнического университета, 2022. — С. 17—18. — 32 с.

- ↑ Атаманов С. А. Микрометрические инструменты: руководство по выполнению лабораторной работы. — Рязань: Рязанский институт (филиал) Московского политехнического университета, 2022. — С. 19. — 32 с.

- ↑ William Gascoigne (1612 — July 2, 1644), English Astronomer, mathematician, scientist (англ.). World Biographical Encyclopedia. Дата обращения: 12 ноября 2025.

- ↑ Jean-Laurent Palmer (англ.). Linda Hall Library (10 февраля 2021). Дата обращения: 13 ноября 2025.