Графит

| Графит | |

|---|---|

| |

| Формула | C (углерод) |

| Физические свойства | |

| Цвет | Серый, чёрный стальной |

| Цвет черты | Чёрная |

| Блеск | Металловидный |

| Прозрачность | Непрозрачный |

| Твёрдость | 1–2 |

| Спайность | Весьма совершенная по (0001)[1] |

| Плотность | 2,09–2,23 г/см³ |

| Кристаллографические свойства | |

| Сингония | Гексагональная[1] |

Графи́т (от др.-греч. γράφω «записывать, писать», химическая формула C) — кристаллическая аллотропная модификация углерода, характеризующаяся слоистой структурой и являющаяся наиболее термодинамически стабильной формой данного элемента в стандартных условиях[2]. Минерал обладает уникальным сочетанием свойств — от исключительной мягкости (1-2 балла по шкале Мооса) до высокой электропроводности, что обусловливает его широкое применение в современной промышленности.

Мировое потребление графита достигло 1,3 миллиона метрических тонн в 2022 году[3], при этом основными сферами использования стали:

- огнеупорная промышленность (50 %);

- производство литий-ионных аккумуляторов (18 %);

- литейное дело (10 %);

- прочие применения (22 %).

Минералогическая характеристика и идентификация

Основные диагностические признаки

Кристаллографическая идентификация графита основывается на его принадлежности к гексагональной сингонии с весьма совершенной спайностью по плоскости (0001). Международная минералогическая ассоциация присвоила графиту статус унаследованного минерала с официальным символом Gr[4].

Визуальная диагностика базируется на характерном железо-чёрном до стально-серого окрашивании с металловидным блеском при наблюдении в отражённом свете. В проходящем свете тончайшие пластинки демонстрируют глубокий синий оттенок.

Кристаллические агрегаты представлены таблитчатыми шестигранными листоватыми массами различной степени уплотнения. Характерным свойством служит чешуйчатый излом и способность оставлять чёрную черту при царапании.

Физические параметры включают плотность 2,09-2,23 г/см3 и удельный вес 1,9-2,3. Минерал демонстрирует гибкость без эластичности при механическом воздействии. Особенностью является «жирное» ощущение при прикосновении и способность легко расслаиваться на тонкие чешуйки при трении.

Этимология и историческая номенклатура

Современное наименование минерала восходит к древнегреческому слову γράφω, означающему «записывать» или «писать». Научное название было предложено немецким минералогом Абрахамом Готлобом Вернером в 1789 году в рамках систематизации углеродных минералов.

Исторически минерал был известен под альтернативными названиями: «чёрный свинец», «плюмбаго», «карбидное железо» и «серебристый свинец». Эти обозначения возникли вследствие визуального сходства с галенитом и другими свинецсодержащими рудами.

Латинское происхождение термина plumbum (свинец) объясняет устойчивость названия «чёрный свинец» для обозначения порошкообразных модификаций графита[5]. Научная дифференциация была осуществлена Карлом Вильгельмом Шееле в 1778 году, который экспериментально доказал различие между молибденитом (MoS2), галенитом (PbS) и графитом как тремя различными минеральными видами с похожими внешними характеристиками.

Атомно-кристаллическое строение

Структурные модификации и полиморфизм

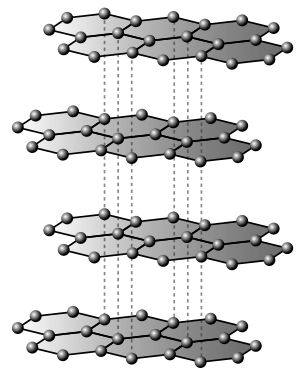

Кристаллическая структура графита основана на sp2-гибридизации орбиталей углерода, при которой каждый атом формирует ковалентные связи с тремя соседними атомами в одной плоскости. Длина внутрислойной связи составляет 0,142 нм, что соответствует межатомным расстояниям в ароматических системах.

Существуют две основные полиморфные модификации[6]:

- α-графит с гексагональной симметрией (пространственная группа P63/mmc);

- β-графит с ромбоэдрической симметрией (пространственная группа R(-3)m).

Различие заключается в способе укладки углеродных слоёв относительно друг друга.

В α-модификации реализуется последовательность АВАВАВА, где каждый третий слой повторяет конфигурацию первого. β-модификация характеризуется укладкой АВСАВС с периодичностью через каждый четвёртый слой.

Ромбоэдрическая фаза является метастабильной и не встречается в чистом виде, хотя её содержание в природных образцах может достигать 30 %. Фазовый переход β→α происходит при нагревании до 1300 °C в течение четырёх часов, в то время как обратное превращение требует приложения механических напряжений сдвига. Полная трансформация ромбоэдрической модификации в гексагональную осуществляется в температурном интервале 2500-3300 K.

Межслойные взаимодействия

Связывание между углеродными слоями осуществляется слабыми ван-дер-ваальсовыми силами с характерным межплоскостным расстоянием 0,335 нм. Эта особенность обусловливает лёгкость расслаивания графита на отдельные листы (графен) и способность к взаимному скольжению плоскостей.

Анизотропия межслойного взаимодействия создаёт возможность для интеркалирования — внедрения атомов или молекул между углеродными слоями с образованием соединений переменного состава. Классическим примером служит графит калия с формулой KC₈, демонстрирующий сверхпроводящие свойства[7].

Физико-химические свойства

Тепловые характеристики

Теплопроводность графита варьирует в диапазоне 100—354,1 Вт/(м·К) в зависимости от марки материала, кристаллографического направления измерения и температуры. Максимальные значения наблюдаются вдоль базисных плоскостей благодаря делокализации π-электронов[8].

Термодинамическое поведение в интервале 300-3000 K соответствует дебаевской модели кристаллической решётки. При температурах выше 3500 K наблюдается аномальный рост теплоёмкости, описываемый больцмановской компонентой поглощения тепловой энергии.

Коэффициент термического расширения демонстрирует уникальную анизотропию: отрицательные значения в направлении базисных плоскостей до 700 K (материал сжимается при нагревании) с переходом к положительным значениям при более высоких температурах. Перпендикулярно слоям коэффициент остаётся положительным и превышает базисные значения более чем в 20 раз.

Плавление графита происходит в интервале 3845-3890 °C, кипение начинается при 4200 °C. Теплота сгорания составляет 7832 ккал/кг. В инертной атмосфере материал сохраняет стабильность до температур плавления.

Электрические и магнитные свойства

Электропроводность графита характеризуется выраженной анизотропией: в плоскости слоёв она приближается к металлической благодаря делокализации π-электронов, тогда как в перпендикулярном направлении снижается примерно в 1000 раз. Минимум проводимости наблюдается в температурном интервале 300—1300 K[9].

Магнитные свойства определяются диамагнетизмом монокристаллов с анизотропной магнитной восприимчивостью. Коэффициент Холла изменяет знак с положительного на отрицательный при температуре 2400 K, что указывает на изменение механизма проводимости. Порошкообразные формы графита находят применение в качестве чувствительных элементов угольных микрофонов благодаря зависимости сопротивления от механического давления.

Химическая активность

Графит проявляет высокую химическую инертность в неокисляющих кислотах и большинстве органических растворителей. Растворимость наблюдается только в расплавленном никеле и нагретой хлорсерной кислоте.

При температурах выше 700 °C в кислородсодержащих атмосферах происходит окисление с образованием углекислого газа. Контролируемое фторирование приводит к образованию фторуглеродных соединений типа (CF)ₓ.

Уникальной особенностью является способность к формированию интеркалированных соединений с щелочными металлами, галогенами и различными солями. Некоторые из этих соединений, включая CaC6, демонстрируют сверхпроводимость с критической температурой 11,5 K, возрастающей до 15,1 K под давлением 8 ГПа[10].

Геологическое происхождение и месторождения

Условия образования в природе

Генезис природного графита связан с высокотемпературными процессами в различных геологических обстановках. Основным механизмом служит метаморфическое преобразование углеродистых осадочных пород при температурах 500—800 °C и давлениях 2-8 кбар[11].

В магматических системах графит кристаллизуется при восстановлении углеродсодержащих флюидов или как результат разложения карбидов металлов. Встречается в пегматитах, скарнах и кварцевых жилах с вольфрамитом.

Парагенетические ассоциации включают:

- биотит;

- волластонит;

- диопсид;

- каолин;

- кварц;

- ортоклаз;

- скаполит;

- шпинель.

В метеоритах графит ассоциирует с троилитом и силикатными минералами, образуя микроскопические кристаллы (клифтонит). Крупномасштабные месторождения формируются при контактовом метаморфизме каменноугольных отложений интрузиями основных пород (траппов). Классическими примерами служат Тунгусский бассейн с Курейским месторождением скрытокристаллического графита и Ногинское месторождение. Космогенный графит представляет особый интерес, поскольку некоторые зёрна обладают изотопными характеристиками, свидетельствующими об их формировании до образования Солнечной системы в выбросах сверхновых звёзд.

Географическое распространение

Современная география добычи определяется геологическими особенностями размещения месторождений различных генетических типов. Ведущими производителями являются:

- Китай (780 000 т).

- Индия (170 000 т).

- Бразилия (80 000 т).

- Турция (32 000 т).

- Северная Корея (6 000 т).

Китай доминирует в мировом производстве, контролируя около 65 % глобального выпуска[12]. Крупнейшие китайские месторождения расположены в провинциях Хэйлунцзян, Шаньдун и Внутренняя Монголия.

Значительные неосвоенные ресурсы выявлены в Центральной Кордильере Колумбии в виде графитоносных сланцев. В США разработка месторождений прекращена, хотя исторически добыча велась в Алабаме, Монтане и Адирондаках (Нью-Йорк). Компания Westwater Resources ведёт подготовку к промышленной эксплуатации месторождения Coosa в Алабаме с планируемым вводом пилотного производства.

Классификация и промышленные разновидности

Природные типы графита

Промышленная классификация природного графита основана на морфологии кристаллов, степени их совершенства и размерных характеристиках. Выделяют три основных типа:

- плотнокристаллический (жильный);

- кристаллический (чешуйчатый);

- скрытокристаллический (аморфный, микрокристаллический).

Плотнокристаллический графит формируется в высокотемпературных гидротермальных жилах и характеризуется крупными кристаллами с высокой степенью графитизации. Содержание углерода достигает 85-98 %, что обусловливает применение в специальных областях[13].

Чешуйчатый графит образуется при региональном метаморфизме углеродистых сланцев и представляет собой совокупность пластинчатых кристаллов размером от 50 мкм до нескольких миллиметров. Этот тип доминирует в мировом производстве благодаря относительной лёгкости обогащения.

Скрытокристаллический графит возникает при контактовом метаморфизме углей и характеризуется субмикроскопическими размерами кристаллитов. Несмотря на более низкое качество, он находит применение в массовых производствах. Содержание примесей в природном графите обычно составляет 10-12 % и представлено глинистыми минералами, оксидами железа, кварцем и карбонатами.

Синтетические модификации

Искусственное получение графита базируется на термической обработке углеродсодержащего сырья при температурах 2100-3000 °C. Классический процесс Ачесона, запатентованный в 1896 году, включает нагревание смеси нефтяного кокса и каменноугольного пёка до 2800 °C[14].

Высокоориентированный пиролитический графит (HOPG) получают химическим осаждением из паров углеводородов при 1400—1500 °C с последующей высокотемпературной обработкой до 2500-3000 °C под давлением 50 МПа. Этот материал обладает уникальной степенью кристаллического совершенства и служит эталоном для калибровки сканирующих микроскопов.

Перспективные технологии включают:

- термо-каталитическую графитизацию лесных отходов (Новая Зеландия);

- фотокаталитическую графитизацию различных углеродных источников (США) для производства анодных материалов литий-ионных аккумуляторов.

Рекристаллизованный графит получают термомеханической обработкой смесей, содержащих природный графит, кокс, пёк и карбидообразующие элементы. Доменный графит выделяется при контролируемом охлаждении больших масс чугуна.

Современное промышленное производство

Технологические процессы получения

Современное производство графитовых материалов базируется на многостадийных технологических циклах, начинающихся с подготовки сырья. Нефтяной кокс дробится до фракций 30-40 мм, затем прокаливается при 1300 °C для удаления летучих компонентов и повышения углеродности.

Формовочная масса готовится смешиванием молотого кокса с каменноугольным пёком при температуре 90-130 °C. Соотношение компонентов варьирует в зависимости от требуемых свойств конечного продукта[15].

Формование заготовок осуществляется экструзией через мундштук или прессованием в формах при температуре 80-100 °C. Карбонизация связующего происходит при обжиге в многокамерных газовых печах при 800—1200 °C в течение 3-5 недель.

Графитизация — финальная стадия термообработки — проводится в печах сопротивления Ачесона или печах прямого нагрева Кастнера при 2400-3000 °C. Процесс сопровождается структурной перестройкой углеродного скелета с формированием графитовой решётки.

Для получения высокоплотных материалов применяется многократная пропитка обожжённых заготовок пёком в автоклавах с промежуточными обжигами. Особо чистые марки получают графитизацией в атмосфере хлора.

Переработка и обогащение

Обогащение графитовых руд направлено на повышение содержания углерода и удаление минеральных примесей. Первичное обогащение включает ручную сортировку, дробление и грохочение для выделения крупных кусков графита.

Флотационное обогащение осложняется способностью графита «маркировать» частицы пустой породы, что снижает селективность разделения. Для получения товарных концентратов применяется до семи циклов перечистки с промежуточным домолом.

Кислотное выщелачивание используется для удаления силикатных (плавиковая кислота) и карбонатных (соляная кислота) примесей. Метод обеспечивает получение концентратов с содержанием углерода 95-99 %[16].

Терморасширенный графит получают окислением исходного материала серной или азотной кислотой с последующей «ударной» термообработкой при 1000 °C со скоростью нагрева 400—600 °C/с. Газообразные продукты разложения создают расклинивающее давление до 300—400 атм, увеличивая объём в 100—300 раз.

Промышленное применение

Высокотемпературные процессы

Огнеупорная промышленность потребляла 50 % мирового производства графита в 2022 году[17]. Применение основано на уникальном сочетании термостойкости (до 3000 °C в инертной атмосфере), химической инертности к расплавленным металлам и высокой теплопроводности.

Алюминиево-графитовые изделия доминируют в современной огнеупорной промышленности, используясь для непрерывного литья стали в виде:

- погружных стаканов;

- шиберных затворов;

- разливочных желобов.

Углерод-магнезитовые кирпичи футеруют стальные конвертеры и электродуговые печи. Графитовые блоки в доменных печах обеспечивают эффективное охлаждение лещади и горна благодаря высокой теплопроводности. Высокочистые монолитные материалы заменяют кирпичную кладку в печах непрерывного действия.

Кризис огнеупорной промышленности США и Европы в 2000—2003 годах, связанный со снижением потребления стали, привёл к закрытию многих предприятий и переориентации производства с углерод-магнезитовых кирпичей на алюминиево-графитовые изделия.

Энергетика и электротехника

Революция в аккумуляторных технологиях сделала графит ключевым материалом энергетики XXI века. Литий-ионные батареи потребляют 18 % мирового производства графита, причём спрос растёт экспоненциально с развитием электромобилей.

Графитовые аноды доминируют в литий-ионных батареях благодаря способности обратимо интеркалировать ионы лития без значительного объёмного расширения. Полностью электрический Nissan Leaf содержит около 40 кг графита в аккумуляторной батарее.

Электродуговые печи, составляющие основу современной электрометаллургии, используют графитовые электроды диаметром до 75 см и длиной до 3,5 м. Электроды изготавливаются из нефтяного кокса и каменноугольного пёка с последующей графитизацией при температурах около 3000 °C.

Потребление графитовых электродов в 2005 году составило 197 000 тонн[18]. Повышение эффективности электродуговых печей и рост доли электростали в мировом производстве стимулируют спрос на высококачественные электроды.

Металлургическое производство

Сталелитейная промышленность США потребила 10 500 тонн природного графита в 2005 году в качестве карбюризатора для повышения содержания углерода в расплавленной стали. Графит конкурирует с синтетическими порошками, нефтяным коксом и другими углеродными материалами.

Смазывающие свойства графита используются для обработки матриц экструзии горячей стали. Антифрикционные углеродные материалы марок АО (обожжённые) и АГ (графитированные) работают при температурах до 300 °C на воздухе и до 2500 °C в восстановительных средах. Пропитка антифрикционных материалов баббитом, оловом или свинцом создаёт композиты марок АГ-1500Б83, АГ-1500СО5 для работы в экстремальных условиях[19].

Бытовое и художественное применение

Письменные принадлежности и искусство

Археологические свидетельства применения графита в декоративных целях датируются 4000 лет до н. э. — керамика культуры Боян-Марица украшалась графитовыми красками. Способность минерала оставлять следы на различных поверхностях определила его название, происходящее от греческого γράφειν («писать»).

Карандашная промышленность потребляет около 7 % мирового производства природного графита (77 000 тонн в 2011 году). Современные карандашные стержни представляют смесь тонкоизмельчённого графита с каолином, изобретённую Николя-Жаком Конте в 1795 году[20].

До этого все карандаши изготавливались из чистого английского графита, добывавшегося в Борроудейле (Камбрия) начиная с 1565 года. Исключительная чистота и мягкость борроудейлского графита позволяла нарезать его на стержни без добавок.

Художественное применение графита основано на возможности получения широкого диапазона тональных градаций от глубокого чёрного до светло-серого цвета. Различная твёрдость графитовых стержней (от 9H до 9B) обеспечивает разнообразие художественных эффектов.

Термин «плюмбаго» традиционно обозначает технику рисования кусковым графитом без деревянной оправы, популярную в портретной живописи XVII—XVIII веков. Низкосортный аморфный графит для карандашей поставляется преимущественно из Китая.

Специальные применения

Смазывающие свойства графита обусловлены лёгкостью скольжения углеродных слоёв друг относительно друга. Сухие графитовые смазки работают в экстремальных температурных условиях от криогенных до 2500 °C в инертной атмосфере[21].

Коллоидные суспензии графита в различных средах используются как противозадирные добавки к маслам и пластичным смазкам. Металлопропитанные графитовые композиты служат самосмазывающимися подшипниками для машин, работающих в агрессивных средах.

Железнодорожный транспорт применяет графитовые покрытия для защиты котлов паровозов от высокотемпературной коррозии. Порошкообразный графит смешивается с отработанными маслами для создания термостойких защитных покрытий.

Современная бездымная пороховая технология использует графитовые покрытия для предотвращения накопления статического электричества. Радиопоглощающие материалы включают графитовые композиты для снижения радиолокационной заметности.

Безопасность и экологические аспекты

Промышленная безопасность

Управление по охране труда США (OSHA) установило предельно допустимую концентрацию графитовой пыли на рабочих местах 15 миллионов частиц на кубический фут (1,5 мг/м3) как средневзвешенное значение за 8-часовую смену. Национальный институт профессиональной безопасности (NIOSH) рекомендует более строгий норматив 2,5 мг/м3 респирабельной пыли[22].

Концентрация 1250 мг/м3 классифицируется как непосредственная угроза жизни и здоровью. Хроническое воздействие графитовой пыли может привести к развитию пневмокониоза — профессионального заболевания лёгких.

Клинические проявления включают:

- раздражение дыхательных путей;

- кашель;

- слезотечение и покраснение глаз при контакте с пылью.

Предшествующие лёгочные заболевания, такие как эмфизема, могут усугубляться при длительном воздействии высоких концентраций. Объёмный графитовый материал негорюч, однако тонкодисперсная пыль способна накапливать электростатические заряды и создавать взрывоопасные смеси с воздухом. Контакт с кожей обычно не представляет опасности, но может вызывать раздражение.

Экологическое воздействие

Добыча графита сопряжена с существенными негативными экологическими последствиями, включая нарушение ландшафтов, загрязнение водных ресурсов и деградацию почвенного покрова. Открытая разработка месторождений приводит к образованию крупных карьеров и отвалов вскрышных пород[23].

Обогатительные фабрики являются источниками воздушного загрязнения мелкодисперсной пылью, содержащей помимо графита различные силикаты и оксиды металлов. Просыпи графитового порошка контаминируют почвы тяжёлыми металлами, нарушая экосистемное равновесие.

Флотационное обогащение требует значительных объёмов воды и химических реагентов, что приводит к образованию токсичных стоков. Хвостохранилища представляют долгосрочную экологическую угрозу для грунтовых вод.

Современные исследования и инновации

Патентная активность и технологические тренды

Глобальный анализ патентной активности в области графитовых технологий за период 2012—2021 годов выявил подачу более 60 000 патентных семейств заявителями из 60+ стран и регионов. Китай доминирует с 47 000+ патентными семействами, что составляет 80 % мирового патентного потока[24].

Топ-5 стран по патентной активности генерируют 95 % глобальных графитовых инноваций:

- Китай.

- Япония.

- Южная Корея.

- США.

- Россия.

Чешуйчатый графит лидирует по количеству патентов (5600+ семейств), при этом Китай контролирует 85 % патентных заявок в данной области. Батарейные применения стимулировали подачу 8000+ патентных семейств, что делает их ключевым драйвером графитовых инноваций. Патентообладателями выступают преимущественно производители аккумуляторов и поставщики анодных материалов.

Полимерные применения графита (8000+ патентов) демонстрируют снижение активности в последние годы в ведущих странах. Керамические применения (6000+ патентов) фокусируются на огнеупорных материалах (1/3 патентов в Китае, 1/5 в остальном мире).

Перспективные направления исследований

Процессы расслаивания графита интенсивно изучались в 2012—2021 годах. Ультразвуковое расслаивание (4267 патентных семейств) достигло зрелости как низкозатратная технология. Термическое расслаивание (2579 патентов) представляет более современный быстрый бессольвентный подход[25].

Золотосодержащие графитовые руды привлекают внимание исследователей после выявления содержаний 5-30 г/т золота методами ионной масс-спектрометрии. Однако альтернативные методы анализа показывают значительно более низкие концентрации 0,021-3,57 г/т.

Стратегическое значение графита в энергетическом переходе подчёркивается решением Китая о приостановке экспорта графита для аккумуляторных применений в октябре 2023 года. Это стимулирует развитие альтернативных источников поставок и синтетических технологий.

Биомедицинские, сенсорные и проводящие чернила представляют новые области применения графита. Инновации в этих сферах характеризуются высокой дисперсностью и отсутствием доминирующих игроков, что типично для развивающихся технологических направлений.

Углеродные щётки, как зрелая область применения, демонстрируют минимальную патентную активность (менее 300 семейств за десятилетие) по сравнению с 1992—2011 годами. Современные исследования фокусируются на графитовых наноматериалах, особенно нанокомпозитах и графене.

Литература

- Бетехтин А. Г. Группа углерода // Курс минералогии: учебное пособие. — М.: КДУ, 2007. — С. 185. — 721 с.

- Веселовский В. С. Графит. — 2 изд. — М.: Металлургия, 1960. — С. 180.

- Р. В. Лобзова. Графит // Большая советская энциклопедия : [в 30 т.] / гл. ред. А. М. Прохоров. — 3-е изд. — М.: Советская энциклопедия, 1969–1978.

- Смольянинов Н. А. Практическое руководство по минералогии. — 2-е изд., испр. и доп.. — М.: Недра, 1972. — С. 40, 41. — 27 000 экз. экз.

- Яковлев В. А. Графит. — Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890–1907.

- Klein, Cornelis and Cornelius S. Hurlbut, Jr. Manual of Mineralogy: after Dana. — 20th ed. — 1985. — ISBN 0-471-80580-7.

Примечания

- ↑ 1,0 1,1 Смольянинов, 1972.

- ↑ Климовский, И.И. Влияние фазового перехода графит-карбин на температуру плавления графита — наиболее высокотемпературного конструкционного материала // Труды НТО РЭС им. А.С. Попова. Серия «Наука и техника XXI века» / И.И. Климовский, В.В. Марковец. — 2009. — № 1. — С. 58–67.

- ↑ Инфомайн. Обзор рынка графита природного в России, странах СНГ и мире (8 издание). — М.: ИГ «Инфомайн», 2024. — С. 189.

- ↑ Warr L. N. IMA–CNMNC approved mineral symbols (англ.) // Mineralogical Magazine. — 2021. — Vol. 85, iss. 3. — P. 291–320.

- ↑ Бетехтин А. Г. Курс минералогии: учебное пособие. М.: Государственное издательство геологической литературы. — 1951. — С. 591.

- ↑ Композиционные наноматериалы на основе интеркалированного графита: учебное пособие / Н.Е. Сорокина, В.В. Авдеев, А.С. Тихомиров, М.А. Лутфуллин, М.И. Саидаминов. — М.: МГУ им. М.В. Ломоносова, 2010. — С. 50.

- ↑ Интеркалированные соединения графита акцепторного типа и новые углеродные материалы на их основе // Известия Академии наук. Серия химическая / Н.Е. Сорокина, И.В. Никольская, С.Г. Ионов, В.В. Авдеев. — 2005. — Т. 54, № 8. — С. 1699–1716.

- ↑ Вяткин, С.Е. Ядерный графит / С.Е. Вяткин, А.Н. Деев, В.Г. Нагорный [и др.]. — М.: Атомиздат, 1967. — С. 279.

- ↑ Гpaфит — oт kapaндaшa дo ядepнoгo peakтopa // jgems.ru

- ↑ Superconductivity in the intercalated graphite compounds C₆Yb and C₆Ca (англ.) // Nature Physics / T.E. Weller, M. Ellerby, S.S. Saxena, R.P. Smith, N.T. Skipper. — 2005. — Vol. 1, no. 1. — P. 39–41.

- ↑ Жмодик С. М., Миронов А. Г., Агафонов Л. В. и др. Углеродизация гипербазитов Восточного Саяна и золото-палладий-платиновая минерализация // Геология и геофизика. — 2004. — Т. 45, № 2. — С. 228–243.

- ↑ Бенефициар энергоперехода: рынок графита ждет бум в период до 2040 года // creon-conferences.com

- ↑ Графит // Большая российская энциклопедия: [в 35 т.] / гл. ред. Ю. С. Осипов. — М.: Большая российская энциклопедия, 2007. — Т. 7. — С. 566–567.

- ↑ Процесс Ачесона // Большая советская энциклопедия: [в 30 т.] // 3-е изд / гл. ред. А. М. Прохоров. — М.: Советская энциклопедия, 1970. — Т. 2. — С. 398.

- ↑ И.М. Карзов, М.А. Трофимович. Исследование процессов получения графитовых материалов // Огнеупоры и техническая керамика. — 2019. — № 7—8. — С. 10–15.

- ↑ Технология обогащения руд // Обогащение руд : науч.-техн. журн. — 2020. — № 3. — С. 18–24.

- ↑ «Доля мирового потребления графита по конечному использованию и типу» // statista.com

- ↑ Обзор рынка графитированных электродов в СНГ. — М.: ИГ «Инфомайн», 2012. — С. 98.

- ↑ Соломенцева А.В., Фадеева В.М., Железина Г.Ф. Антифрикционные органопластики для тяжелонагруженных узлов трения скольжения авиационных конструкций // Авиационные материалы и технологии. — 2016. — № 2 (41). — С. 30–34.

- ↑ What should you know about the properties and applications of graphite? // products.pcc.eu

- ↑ Буковский П.О., Морозов А.В., Кириченко А.Н. Влияние приработки на коэффициент трения углеродных композитных материалов авиационных тормозов // Трение и износ. — 2020. — Т. 41, № 4. — С. 448–456.

- ↑ ГН 2.2.5.3532-18 Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны / Постановление Главного государственного санитарного врача Российской Федерации от 13 февраля 2018 года № 25. — М.: Роспотребнадзор, 2018.

- ↑ Москалев, Е.В. Применение графенового сорбента в фильтрах для очистки поверхностных вод и горячей воды // Экология и промышленность России / Е.В. Москалев, А.Ф. Кудряшов, А.В. Рабин. — 2017. — Т. 21, № 12. — С. 18–23.

- ↑ Коммерциализация графеновых исследований в России // Журнал «Коммерсантъ Наука». — 2017.

- ↑ Колокольцев С.Н., Зеленецкий А.Н., Лебедева О.В. Особенности ультразвукового диспергирования терморасширенного графита // Известия высших учебных заведений. Серия «Химия и химическая технология». — 2019. — Т. 62, № 11. — С. 79–85.

Ссылки

- О минерале графит на «Каталоге Минералов» / Архивная копия от 3 октября 2015 на Wayback Machine

- The Graphite Page (англ.) Архивная копия от 9 декабря 2013 на Wayback Machine

- Mineral galleries (англ.)

- Mindat w/ locations Архивная копия от 17 января 2008 на Wayback Machine (англ.)

- Manufacturing artificial graphite (англ.)