Компрессор

Компре́ссор (от лат. compressio — сжатие) — энергетическая машина или техническое устройство для повышения давления и перемещения газа или смесей газов (рабочей среды)[1].

Компрессоры используются в бытовых и промышленных нуждах, на строительных предприятиях, в медицинских учреждениях, транспортных и производственных компаниях. В промышленности часто используются также компрессорные установки, состоящие из собственно компрессора, привода и дополнительных устройств.

По принципу действия компрессоры можно отнести к насосам, различие заключается в том, что целью компрессора является изменение объёма (плотности) вещества, что применимо только к газовым средам, насос же предназначен для создания давления в жидкости.

Принцип действия

Принцип действия любого компрессора состоит в следующем: воздух (газ) поступает в рабочую камеру, проходит через стадию сжатия и отправляется в ресивер (накопитель) или в систему транспортировки под давлением.

Типовая схема компрессорной установки состоит из следующих элементов[2]:

- Корпус. Обязательно герметичный, с набором уплотнительных колец и прокладок из эластичных материалов. Крепёжные детали корпуса должны выдерживать вибрацию, возникающую в процессе работы.

- Двигатель. Обычно применяется энергия вращения (в некоторых случаях, например, в струйных компрессорах двигатель вообще не нужен).

- Компрессионый блок. Основной конструктивный элемент, в котором происходит наращивание давления, производимое либо за счет сжатия объёма газа механически, либо влиянием на кинетическую энергию потока. Это могут быть поршень, винт, мембрана, турбина, «кулачки», шестерёнки и другие элементы.

- Подводящие и отводящие трубопроводы. Чаще всего снабжаются клапанами, открывающимися только в одну сторону (это не позволяет воздуху перемещаться в произвольном направлении).

- Фильтрационный блок. Может стоять на входе, выходе или сразу в двух местах. Бывают модели без стационарной системы фильтрации. Основные функции фильтров – не допустить проникновения в рабочую камеру твёрдых абразивных частиц, удалить из нагнетаемого потока пары масла или другого смазочного вещества.

- Ресивер. Ёмкость, в которой хранится сжатый газ. Ресиверы имеют жёсткую конструкцию, рассчитанную на определённый уровень внутреннего давления. Некоторые производственные циклы не нуждаются в хранении запаса сжатого воздуха, поэтому он подается к рабочему месту напрямую.

Выходной поток получается либо пульсирующим, либо равномерным. Компенсация пульсаций – одна из полезных функций ресивера помимо аккумулирования газа под давлением.

Конструктивное исполнение

В зависимости от конструктивного исполнения компрессоры можно разделить на две большие группы[2]:

Объёмные компрессоры

В этих устройствах рабочий процесс осуществляется в результате изменения той части объёма рабочей камеры, в которой происходит сжатие газа.

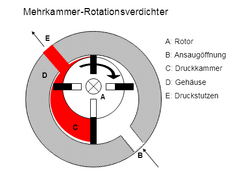

Пластинчато-роторный компрессор

В качестве примера на иллюстрации схематично показаны конструкция и принцип действия объёмного ротационного компрессора, где:

- D - статор в виде полого круглого цилиндра;

- A - эксцентрично размещённый в полости статора цилиндрический ротор с продольными пазами, внутри которых помещены радиально подвижные пластины;

- B - впускной канал;

- E - выпускной канал.

При вращении центробежная сила выталкивает пластины из пазов и прижимает их к внутренней поверхности статора. Сжатие воздуха происходит в нескольких полостях, которые образуют статор, ротор и каждая пара смежных пластин. На иллюстрации они показаны красным цветом. При этом полости уменьшаются в объёме в направлении вращения ротора.

Одновременно происходит разрежение в смежных полостях, под воздействием которого происходит впуск воздуха. Далее процесс повторяется. Для исключения трения металла о металл на внутренней поверхности статора создаётся масляная плёнка. Выходной поток имеет ярко выраженный пульсирующий характер.

Поршневые компрессоры

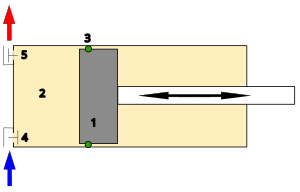

В поршневых компрессорах используются поршни, приводимые в движение коленчатым валом. На приведённой иллюстрации схематично показаны конструкция и обозначены следующие циклы работы устройства:

- открыт клапан 4, поршень движется вниз, создавая разрежение в камере и наполняя её газом;

- поршень движется вверх, закрывается клапан 4, открывается клапан 5, сжатый газ попадает в ресивер или в магистраль;

- закрывается клапан 5, открывается клапан 4 и цикл повторяется.

Открытие и закрытие клапанов обеспечивается тем, что в закрытом состоянии они подпружинены, либо применяется дополнительный механизм для управления ими[3].

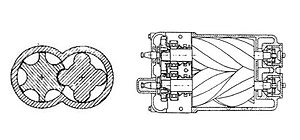

Винтовые компрессоры

Винтовые компрессоры относятся к классу роторных. Конструкция винтового блока состоит из двух массивных винтов и корпуса. При этом винты во время работы находятся на некотором расстоянии друг от друга и этот зазор уплотняется масляной пленкой. Трущихся элементов нет.

Винтовые поверхности роторов и стенок корпуса образуют рабочие камеры. При вращении роторов, когда выступы роторов удаляются от впадин, объём камер увеличивается и происходит процесс всасывания. Начиная с определённого момента обе винтовые поверхности объединяются в общую полость, объём которой непрерывно уменьшается благодаря поступательному перемещению линии контакта сопряжённых элементов в направлении к выходному патрубку. Когда объём камер достигает максимума, процесс всасывания заканчивается и камеры оказываются изолированными стенками корпуса и крышками от всасывающего и выходного патрубков. Дальнейшее вращение роторов приводит к вытеснению газа из полости в выходной патрубок.

В сепараторе воздух отделяется от масла и уже очищенный выходит из компрессора, проходя через охлаждающий радиатор. Горячее масло возвращается в винтовой блок, также проходя систему охлаждения.

Отсутствие клапанов и неуравновешенных механических воздействий обеспечивают винтовым компрессорам высокие рабочие частоты вращения, то есть позволяют получать большую производительность при сравнительно небольших внешних габаритах.

Динамические компрессоры

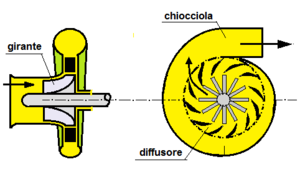

Динамические компрессоры (турбокомпрессоры или газовые турбомашины, лопастные машины) работают по принципу кинетического действия на воздух или газ. Сжатие происходит за счёт захвата воздуха подвижными лопатками колеса вентиляторного типа и нагнетания его в выпускную магистраль. Динамические компрессоры имеют ряд преимуществ: меньшие размеры и массу по сравнению с объёмными компрессорами той же производительности, надёжность в работе, малый износ при работе на незагрязнённых рабочих веществах.

Конструктивно динамические компрессоры подразделяются на:

- центробежные, в которых во время работы центробежного компрессора частицам газа, находящимся между лопатками рабочего колеса, сообщается вращательное движение, благодаря чему на них действуют центробежные силы. Под действием этих сил газ перемещается от оси компрессора к периферии рабочего колеса, претерпевает сжатие и приобретает скорость;

- осевые, в которых в отличие от центробежных компрессоров движение и сжатие воздуха происходит вдоль оси вала через вращающиеся рабочие колеса и неподвижные направляющие. Во время движения воздуха скорость увеличивается по мере того, как лопасти преобразуют кинетическую энергию в давление. Одноступенчатые осевые компрессоры незначительно увеличивают давление, однако благодаря возможности построения многоступенчатой конструкции давление последовательно увеличивается от ступени к ступени, что в итоге позволяет увеличить давление в десятки раз.

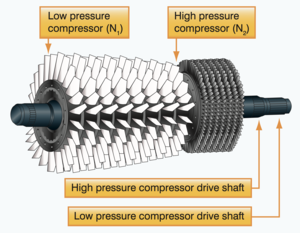

На приведённой иллюстрации показана схема многоступенчатого осевого компрессора с последовательно расположенными камерами низкого и высокого давления.

Одним из преимуществ динамических компрессоров является получение на выходе равномерного потока, без пульсаций[4].

Применение компрессоров

Компрессоры применяются везде, где требуется наличие сжатого воздуха для работы пневмоинструмента, для получения сжатого или сжиженного газа, используемого в разнообразных технологических процессах, а также для транспортировки газа по трубопроводам. Ниже перечислены основные области применения компрессоров[4]:

- нефтехимическое производство;

- сельское хозяйство;

- пищевая промышленность;

- медицина и фармацевтика;

- металлургия;

- машиностроение;

- авиационная промышленность;

- строительство;

- научные исследования.

Примечания

- ↑ ГОСТ 28567-90. Компрессоры. Термины и определения. База ГОСТ, ГОСТ Р — национальные стандарты РФ (30 июня 1990). Дата обращения: 23 июня 2024.

- ↑ 2,0 2,1 Компрессор. БРЭ. Дата обращения: 23 июня 2024.

- ↑ Компрессор. Компания NefteGas.ru. Дата обращения: 23 июня 2024.

- ↑ 4,0 4,1 Динамические компрессоры: центробежные и осевые компрессоры. Группа компаний РЕМОНТЭНЕРГО. Дата обращения: 23 июня 2024.

Данная статья имеет статус «готовой». Это не говорит о качестве статьи, однако в ней уже в достаточной степени раскрыта основная тема. Если вы хотите улучшить статью — правьте смело! |

Данная статья имеет статус «проверенной». Это говорит о том, что статья была проверена экспертом |